(一)实施标准化可以简化产品种类,加快产品设计和生产准备过程,扩大产品零件、部件的互换性,提高产品的循环利用,节约使用成本,降低了企业的资金占用,以挂篮为例,以往的挂篮通用率低,使用一次后基本报废处理,通过紫菜云的标准化设计,80%-90%部分可以实现循环利用,周转7-8次,为使用方节省40%成本投入;

(二)标准化的生产可提高生产效率和产品质量,在产品开始加工到交付可缩减30%-40%时间;

(三)标准化的报价更精准,通过标准化设计、加工后便于统计加工成本,从而可以提供更为合理的报价,标准化的物资报价远低于传统加工方式的报价;

(四)标准化的设计更人性化,标准化的安装质量更可靠,服务更有保证。

设计交付

设计交付

总图、加工详图、通用的下料表单、发货表单;

计算交付

计算交付

生成标准计算书;

技术指导

技术指导

加工技术指导与技术讲解。

参数化指建立特定的关系,当这种关系的某个基本元素发生变化,其他的元素也随之变化,简单概括参数化的重点是彼此元素之间的关联性,我们熟悉的BIM也是参数化的一种。

基于标准化规则,结合参数化实施要求,参照奥地利DOKA、西班牙ULMA以及德国PERI标准化/参数化资料,进行分析并做可行性评估,最终确定基于三维设计软件SolidWorks实施,从技术方面分析将标准固化到计算机的方法与理论支撑。

1967年唐纳德•斯蒂沃特设计结构矩阵DSM (Design Structure Matrix),后被美国麻省理工学院Steven Eppinger 教授作为分析工具广泛使用而被普遍认可,参数化模型分析与建立过程应用此理论作为分析工具。

标准/通用部件三维模型库绘制,由参数化驱动程序直接调用进行装配。标准/通用部件31种,共计119个。

非标准驱动部件三维模型库绘制,由参数化驱动程序调用并根据桥梁参数进行驱动变化。非标部件大概有3、4种。

标准二维图纸库绘制,参数化软件驱动三维模型输出二维图纸时调用标准图纸模板,驱动调整标注尺寸、材料材质以及布局等。

应用通用工具将产品结构用数学的方式表达出来,常量、变量以及关系式,这个过程是将产品结构标准化规则转化成为计算机可识别可管理的知识库,也是参数化软件可以识别并能驱动的信息/数据。

以挂篮参数化为例,产品数学模型实施过程中涉及近三千多个参数(即常量与变量),涉及到近四五千条结构关系式(结构及参数之间约束、关联等)。

组建20人软件实施团队,专业架构工程师、软件设计工程师以及软件开发工程师参与,历时3个月的时间开发一套通用参数驱动程序。

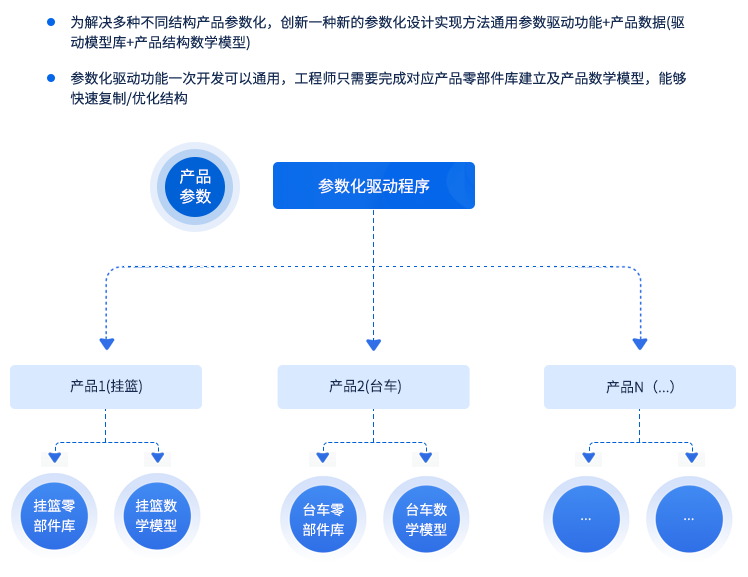

借鉴产品标准化通用化的原理实施参数化驱动程序,驱动程序可以在不做任何修改的情况下满足不同品类产品(例如挂篮、台车为不同品类)或者相同品类(例如三角形挂篮与菱形挂篮)数字化设计,如下图所示一套通用的驱动程序+不同产品零部件库与数学模型实现不同产品数字化设计功能。

组织工程师整理几百份历史挂篮方案数据,安装多台电脑参数化运行环境,反复运行验证并不断优化,整个验证优化过程持续一个半月,最终参数化系统可稳定运行并满足设计要求,开始投入应用并推向市场。

设计效率与设计质量有了大幅度提升,设计效率平均提高十倍左右,设计质量提高十几倍以上。截止目前挂篮参数化已经开始应用,客户数量三十余家;衬砌台车已经实施完成,正与客户加紧验证优化,客户数量也已经有近十家。

按照万吨物资来计算基于标准化数字化设计每年将额外增值1670万元,物资生产方、物资使用方、物资回购方参与增值的分配。

400-636-9009